Ohne das grau-schwarz glänzende Halbmetall Silizium, dem nach Sauerstoff zweithäufigsten Element, wären viele elektronische Geräte undenkbar. Ob Smartphone, Fernseher oder Autos: überall wo heute Halbleitertechnologie zum Einsatz kommt, spielt Silizium eine tragende Rolle. In Form aufwändig aus Siliziumkristallen hergestellter Reinstsiliziumwafer ist es weltweit die Grundlage der Elektronikindustrie. Siltronic, Entwickler des ersten Siliziumwafers im Jahre 1962 und heute einer der globalen Branchenführer, ist mit innovativen Siliziumwafern der Spitzenklasse weltweit wichtiger Partner der qualitätsorientierten Halbleiterindustrie.

Das Produktspektrum von Siltronic ist umfassend und reicht von nicht polierten bis hin zu epitaxierten Scheiben mit einem Durchmesser bis 300 mm. Die Wafer sind aus einkristallinen Siliziumstäben gefertigt, die entweder im Tiegelziehverfahren nach Czochralski (CZ) oder im Zonenziehverfahren (Float-Zone-Verfahren, kurz FZ) hergestellt werden. Da die Kristalleigenschaften für die jeweilige Funktion der Halbleiterbauteile von entscheidender Bedeutung sind, stehen eine Vielzahl verschiedener Prozesse zur Verfügung, um für jede Kundenanwendung die optimalen Materialeigenschaften zu realisieren. Entscheidend dabei sind vor allem die gezielte Einbringung von Fremdstoffen (Dotierung) und das Abkühlprofil der Kristalle. Auch die Oberflächenbeschaffenheit der Wafer wird auf den spezifischen Verwendungszweck hin zugeschnitten. Sie reicht von einfach gesägten bis hin zu doppelseitig polierten und epitaxierten Oberflächen.

Sicherheitsdatenblätter

Die Sicherheitsdatenblätter der Siltronic-Produkte werden von der Firma Chemiebüro® erstellt und verwaltet. Durch den Klick auf den folgenden Link verlassen Sie die Internetseite von Siltronic und gelangen direkt zu den Sicherheitsdatenblättern:

Wie ein Siliziumwafer entsteht

Der Begriff Wafer bezeichnet circa 1 Millimeter dünne Siliziumscheiben, die durch technisch sehr anspruchsvolle Verfahren eine extrem ebene Oberflache erhalten. Die Wahl des Kristallzuchtverfahrens wird von der späteren Anwendung bestimmt. So werden beim Czochralski-Verfahren das polykristalline Silizium aufgeschmolzen und ein bleistiftdünner Impfkristall in die Schmelze abgesenkt. Dieser wird in Drehung versetzt und langsam hochgezogen. Ein zentnerschwerer Koloss, ein Einkristall, wächst heran. Durch die Zugabe kleiner Einheiten von hochreinen Dotierstoffen bekommt der Einkristall seine elektrischen Eigenschaften. Diese nach Kundenspezifikationen dotierten Kristalle werden anschließend geschliffen und in Scheiben zerlegt. Nach diversen weiteren Produktionsschritten erhält der Kunde den nach seinen Spezifikationen hergestellten Wafer in einer Spezialverpackung, die den sofortigen Einsatz der Wafer in seiner Produktionslinie erlaubt.

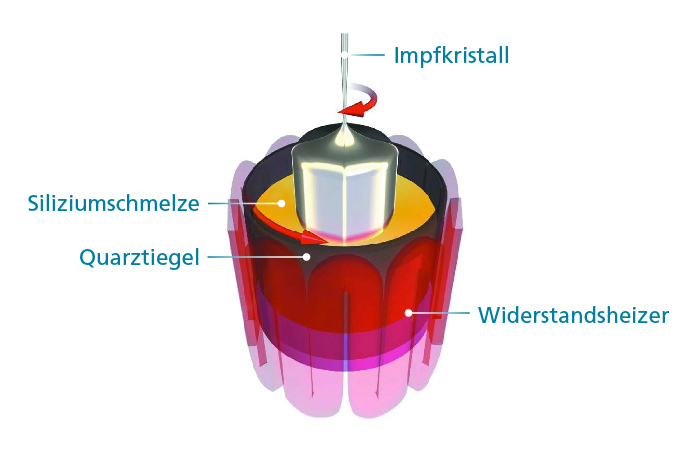

Tiegelziehen

Tiegelziehen

Heute wird ein Großteil der Silizium-Einkristalle nach dem Czochralski Tiegelziehverfahren hergestellt. Dabei wird polykristallines Reinstsilizium in einem hochreinen Quarztiegel geschmolzen, und der Dotierstoff zugegeben (in der Regel B, P, As, Sb). Ein dünner einkristalliner Impfkristall wird in die Schmelze getaucht. Aus diesem dünnen Kristall entwickelt sich ein großer CZ-Kristall. Durch die präzise Regulierung der Schmelztemperatur und des Schmelzflusses, der Kristall- und Tiegelrotation sowie der Ziehgeschwindigkeit wächst ein einkristalliner Siliziumstab höchster Qualität.

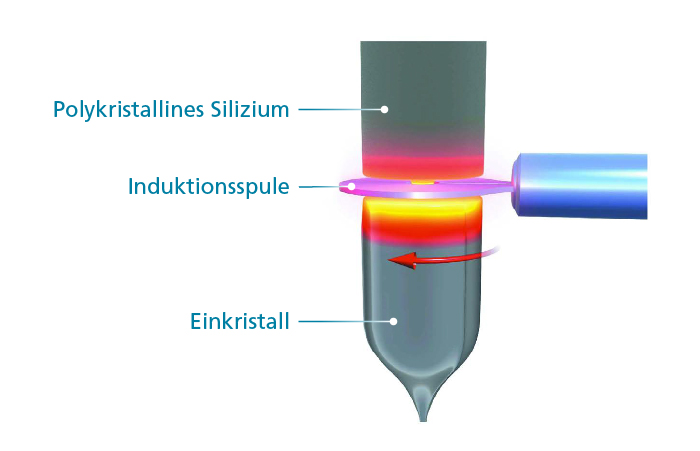

Zonenziehen

Zonenziehen

Mit dem Zonenziehverfahren hergestellte Einkristalle sind ideal für die Anwendung in Leistungshalbleiterbauteilen, wie z. B. IGBTs. Ein zylindrischer polykristalliner Siliziumstab wird über einer Induktionsspule angebracht. Mit Hilfe eines hochfrequenten elektromagnetischen Feldes wird das Silizium vom unteren Teil des Stabs abgeschmolzen. Das elektromagnetische Feld reguliert den Siliziumfluss durch ein kleines Loch in der Induktionsspule auf den darunter liegenden Einkristall (Zonenziehverfahren). Die Dotierung (in der Regel B oder P) wird über die Beigabe gasförmiger Stoffe erreicht.

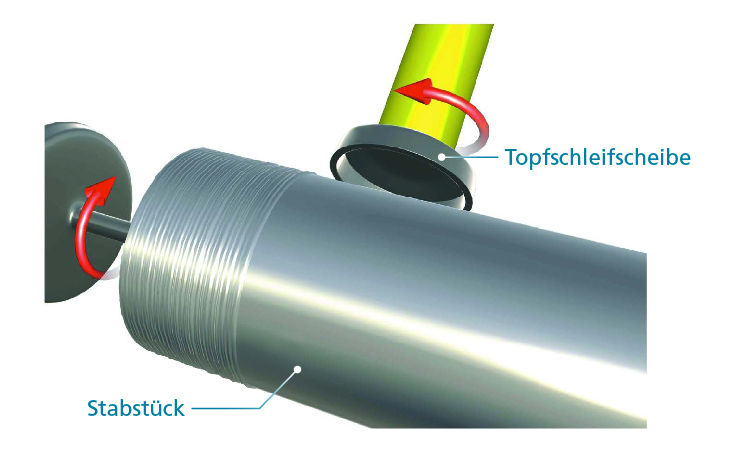

Rundschleifen

Rundschleifen

Nach der Segmentierung und einer umfassenden Qualitätskontrolle werden die monokristallinen CZ- oder FZ-Siliziumstücke für den Waferprozess vorbereitet. Das bedeutet eine präzise Ausrichtung der Kristalle, Rundschleifen der Stabstücke auf den gewünschten Durchmesser und das Aufschleifen von Orientierungsmarkierungen, wie z. B. Kerben („Notch“) für Wafer großen Durchmessers oder gerade Kanten („Flat“) an der Seite kleiner Wafer.

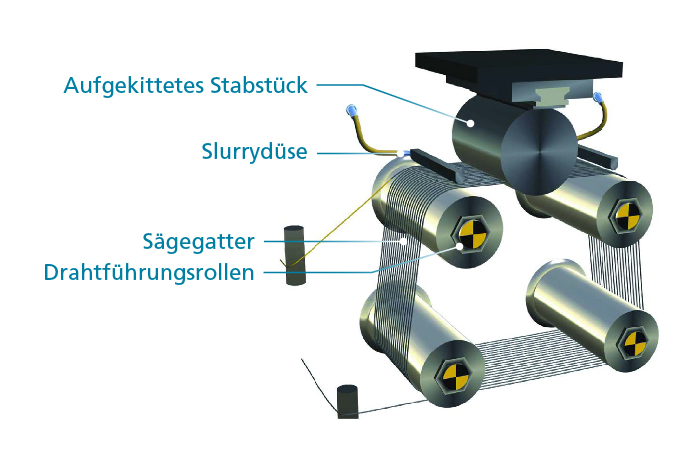

Drahtsägen

Drahtsägen

Das Wafering der Siliziumstäbe beginnt mit dem Drahtsägen (Multi-Wire-Slicing), was heutzutage das gängige Sägeverfahren darstellt. Ein sehr dünner und viele Kilometer langer Metalldraht wird so über Drahtführungsrollen gezogen, dass ein Sägegatter mit sehr genauem Drahtabstand aufgespannt wird. Das Abtragsmittel (Slurry) wird über Düsen auf das Gatter aufgebracht, während der Siliziumstab langsam durch das Gatter geschoben wird. Mit Hilfe dieser Technik können ganze Siliziumstäbe in nur einem Schritt in hunderte von Siliziumscheiben geschnitten werden. Die einzelnen Prozessparameter müssen genau überwacht werden, um eine gleichmäßige Scheibenstärke und eine gute Parallelität der einzelnen Scheiben zu gewährleisten.

Kantenverrunden

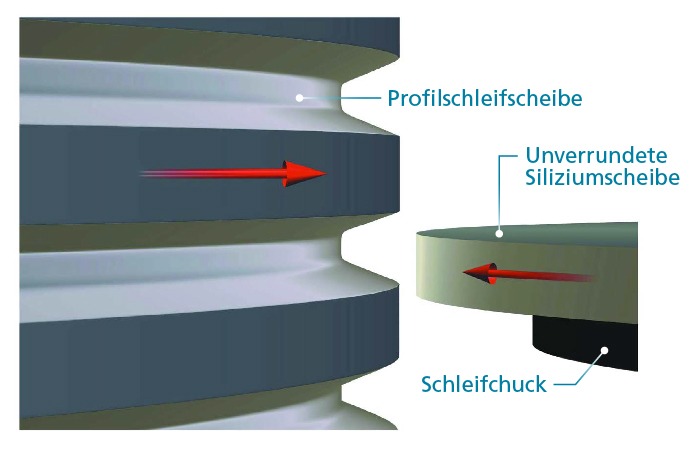

Kantenverrunden

Monokristallines Silizium ist ein sehr sprödes Material mit hohem Bruchrisiko, daher ist besondere Sorgfalt erforderlich, um mechanische Beschädigungen am Waferrand zu vermeiden.

Die unverrundete Siliziumscheibe wird auf einem Schleifchuck montiert und der Waferrand wird durch eine Profilschleifscheibe abgerundet. Das Kantenprofil wird kundenspezifisch gefertigt. Es ist jeweils so optimiert dass Bearbeitungsschäden vermieden und die Ausbeuten in den Bauteilprozessen, wie z.B. CMP und Lithographie, maximiert werden.

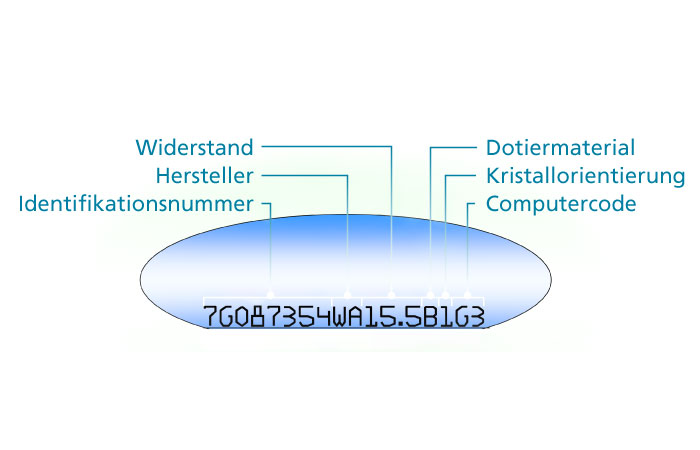

Lasermarkierung

Lasermarkierung

Lasermarkierungen dienen zur Identifizierung einzelner Wafer oder Wafer-Chargen und ermöglichen die Rückverfolgung der Herstellung. Lasermarkierungen können entweder nach dem Industriestandard oder auch kundenspezifisch erfolgen. Sie enthalten in der Regel Informationen über den Waferlieferanten, einige technische Angaben und eine individuelle Wafernummer.

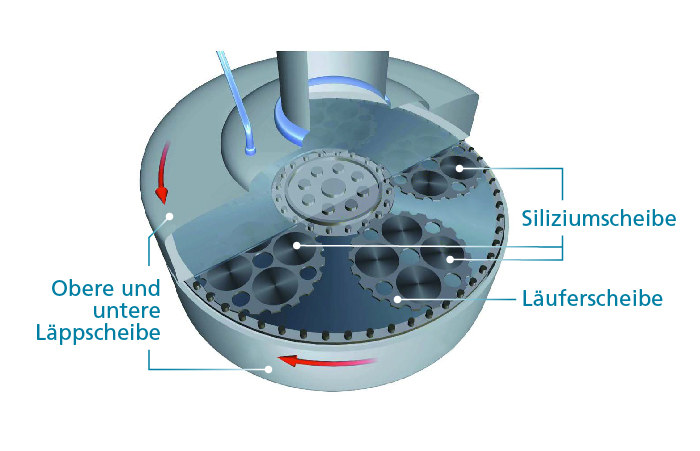

Läppen

Läppen

Nach dem Sägen und Verrunden der Kanten werden die Scheiben geläppt (oder alternativ geschliffen), um die Parallelität der Oberflächen der Siliziumwafer zu erhöhen und die durch den Sägevorgang entstandenen Beschädigungen unterhalb der Oberfläche zu entfernen. Zum Läppen werden die Siliziumscheiben in Läuferscheiben (Läppträgern) zwischen der oberen und unteren gegenläufig rotierenden Läppscheibe gehalten. Durch die Zugabe eines Schleifmittels (Läpp-Slurry) wird so etwa zehn Mikrometer Siliziummaterial von beiden Waferoberflächen entfernt.

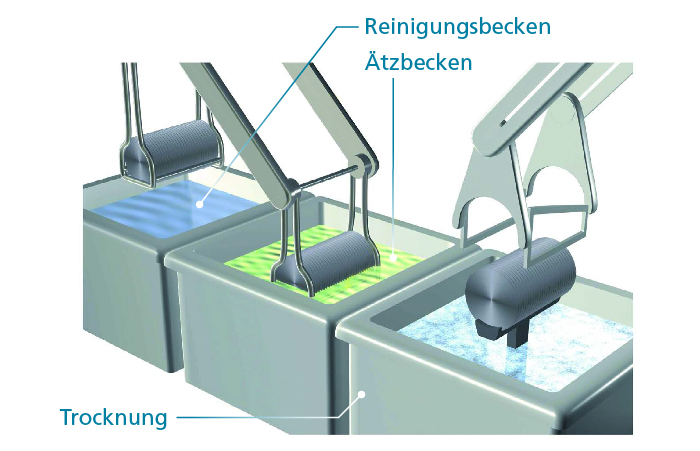

Reinigen und Ätzen

Polieren

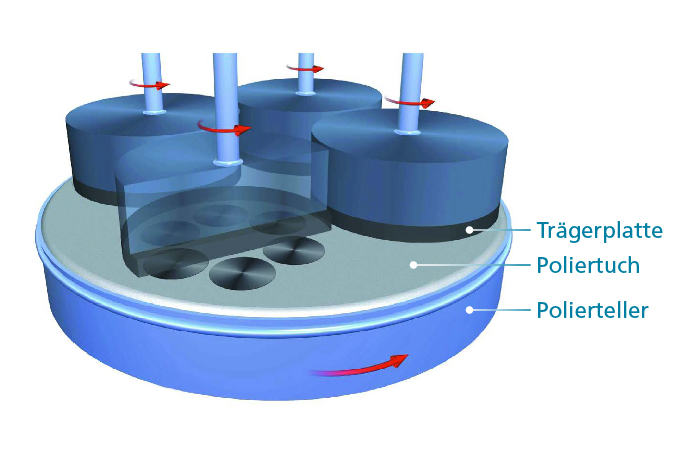

Polieren

Durch Polieren wird die Oberfläche der Siliziumwafer spiegelglatt und die Ebenheit noch weiter verbessert. Wafer mit einem Durchmesser von 200 mm und kleiner werden meist einseitig poliert. Dafür werden die Wafer auf Trägerplatten montiert und gegen ein Poliertuch gepresst, das auf einem Polierteller aufliegt. Wafer mit einem Durchmesser von 300 mm werden beidseitig poliert. Ähnlich wie beim Läppen werden die Wafer von Trägern gehalten und auf der Vorder- und Rückseite gleichzeitig von einem oberen und unteren Polierteller poliert. Das Poliermittel (Polier-Slurry) und das Druckschema bestimmen die Oberflächengüte und Ebenheit des fertigen Wafers.

Epitaxie

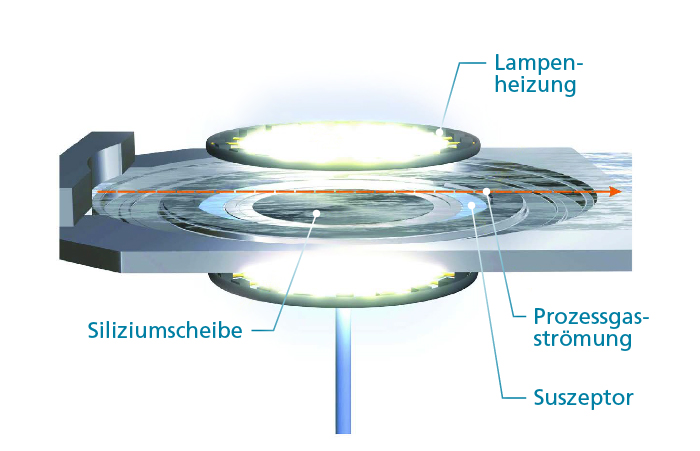

Epitaxie

Für Anwendungen mit den höchsten Anforderungen werden Siliziumwafer mit einer besonders hohen Oberflächenqualität benötigt. Dazu wird auf der polierten Oberfläche zusätzlich eine dünne defektfreie Kristallschicht aus der Gasphase abgeschieden. Zum Aufbringen der Epitaxieschicht wird der Siliziumwafer auf einem Suszeptor befestigt und mit Hilfe von Infrarotlampen auf eine hohe Temperatur erhitzt. Die Prozessgasströmung und ‑temperatur werden sorgfältig kontrolliert, um eine Epitaxieschicht mit sehr homogenem Widerstands- und Dickenprofil zu erzeugen.